Pigment özellikle kent mobilyaları sektöründe beton renklendiricisi olarak yoğun biçimde kullanılmaktadır. Günümüzün en moda kent mobilya elemanları olan renkli beton yer karoları, parke taşları, bordürler, limonluklar, beton park ve bahçe masaları, banklar, çiçekliklerde ayrıca renkli kiremit, suni mermer, granit üretiminde başarıyla uygulanmaktadır.

Kaliteli Pigment Seçimi

Kaliteli pigment seçiminde dikkat edilmesi gereken hususlar kısaca aşağıda belirtilmiştir.

Tane Yapısı

Bilimsel çalışmalar ile elde edilen sonuçlar inorganik pigment kullanımında çimento miktarının %5’ini geçmediği sürece uygulama yapılan betonda herhangi bir bozulmanın olmadığını ortaya çıkarmıştır. %5 oranın içinde kullanılan inorganik pigmentlerin tane yapısı betonun dayanıklılığını etkilemektedir. Tane yapısı iğne yapılı olan inorganik pigment betondaki su miktarının artmasına ve betonun dayanıklılığının azalmasına neden olmaktadır. Tane yapısı küresel olan pigmentlerde böyle bir problem oluşmamaktadır. Sonuç olarak betonun dayanıklılığı için küresel tane yapılı pigment kullanımını tercih etmek, kaliteye verilen önemini ifade etmektedir.

Tane İriliği

Pigmentin beton karışımıyla kolayca özleşmesi ve en uç noktalara kadar ulaşabilmesi için mümkün olduğu kadar mikronize olması gerekmektedir.

Boyama Gücü

Günümüzde işletmelerin yoğun rekabet altında çalışmak zorunda olduğu piyasa koşullarında, maliyetlerin düşük olması işletmelerin en önemli silahıdır. Aynı miktar ve aynı bedelde piyasaya sürülmüş bulunan inorganik pigmentlerin boyama güçleri önemli bir tercih nedenidir. Boyama gücü yüksek olan inorganik pigment, düşük olan pigmente oranla aynı şartlar altındaki üretiminde için daha az kullanım ile istenen renklendirmeyi sağlayacaktır. Diğer faktörleri de eşit olmak şartı ile aynı miktar inorganik pigment kullanan iki işletme arasında kullanılan pigmentin boyama gücünden dolayı, üretilen renkli mamül miktarı açısından büyük farklar olacaktır. Maliyeti düşük olan işletmenin piyasa başarısı kaçınılmazdır.

Dağılım

Beton harcına karıştırılan inorganik pigment karışımın içindeki dağılımı ve yayılım gücü tüm karışımın başarı ile boyanmasına neden olacaktır.

Boyama gücü yüksek olan bir pigmentin beton karışımındanda uygun yer dağılımın yardımı ile iyi nüfuz etmesinden mükemmel bir sonuca ulaşılacaktır. Pigmentin disperyonun iyi olmanın yanı sıra uygun süreli bir karışıtırma yapılması da gerekmektedir. Beton harcına atılacak olan pigmentin harç karıştırma esnasında serpme yöntemi ile atılması, günümüzde kullanılan en önemli yöntemdir.

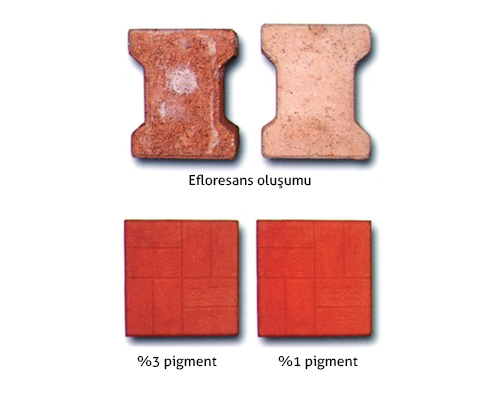

Dış Etkenlere Karşı Dayanıklılık

Beton renklendirmesinde renk solması, efloresans ve dekompozisyon problemleri mevcuttur. Kaliteli inorganik pigmentlerin kullanıldığı beton imalatlarında kısa vadede renk solması söz konusu olamaz, uzun vadede ise hava kirliliğine bağlı tozlanma ve kirlenmeye ilave olarak yoğun güneş nedeniyle çok az denilebilecek şekilde renk solmaları nadiren görülmektedir. Nadiren görülen Efloresans ve dekompozisyon problemlerine nadiren ileride değineceğiz. Kullanılan pigment yabancı maddelerden ne kadar ayrıştırılmış ise, alınacak verimde o kadar yüksek olacaktır.

Düşük Yağ Emmesi

Kaliteli bir pigmentin yağ absorpsiyon oranı düşük olmalıdır. Düşük olan bu oran sonucunda beton içinde boşluk miktarı oldukça az oluşur ve betonun zayıflamasını önler.

Düşük Su Emmesi

Özellikle iğne yapraklı pigmentlerde su absorpsiyonu fazladır. Karışımda suyun fazla kullanılması çimentonun bağlayıcılık gücünü düşürür ve betonun zayıflamasına sebep olur.

Saflığı

Pigmentin saflık oranının yüksek olması kalitesini etkileyen bir başka faktördür. Kullanılan pigment yabancı maddelerden ne kadar ayrıştırılmış ise alınacak verimde o kadar yüksek olacaktır.

Beton Renklendirmesinde Hammadde Etkileri ve Beton Renklendirmesinde Pigment Faktörü

Renklendirme amaçlı kullanılan pigment, kalitesine göre betona çeşitli etkiler yapar. Kaliteli pigmentin özelliklerini ve bu özelliklerin betona olan etkisinden daha önce kaliteli pigment seçimi bölümünde bahsetmiştik. En fazla dikkat edilmesi gereken bir husus: kalitesiz pigment kullanımında tüketiciler istedikleri rengi elde edebilmek için daha fazla pigment kullanma yolunu tercih ediyorlar, fakat %5 oranından fazla kullanılan inorganik pigmentler hem ilave bir renk artışına sebep olmamakta hem de çimentonun bağlayıcılık özelliğine engel olarak betonu zayıflatmakta ve betonun çözülmesine sebep olmaktadır. Sonuç olarak tüm tüketim boşa gitmekte yani %100 zarar oluşmaktadır. SUN inorganik pigmentlerin çimento renklendiricisi olarak beton eleman üretiminde minimum maliyet ile maksimum kaliteyi yakalayarak büyük bir başarı ile kullanabilirsiniz.

Beton Renklendirmesinde Çimentonun Renk Faktörü

Açıklamalarımızın başında beton üretiminde kullanılan hammaddeler arasında bulunan çimento; pigment kullanımında renk sonucunu etkileyen faktörlerden bir tanesidir. Şu an piyasada bulunan çimentolar gerek çimento üretim tekniklerinden gerekse çimento hammaddesinden kaynaklanan çeşitli renklerde olabilmektedir. Genellikle gri olarak bilinen çimentonun rengi yeşil, açık sarı ve kahverengi olabilmektedir.

Beton Renklendirilmesinde Agrega Yapısı ve Renk Faktörü

Beton renklendirmesinde bir başka etken de kullanılan agrega’dır. Agrega ince veya kalın, açık veya koyu renk olabilmektedir. Kalın mıcır kullanımı betonun yüzeyini bozduğu gibi renk görüntüsünü de bozmaktadır. Koyu renk kum ve mıcır pigmentin renklendirme gücünü azaltıcı yönde etki etmektedir. Beton renklendirmesinde açık renk kum ve açık renk ince mıcır kullanmak en iyi sonuç veren üretim şeklidir.

Sun İnorganik Pigmentleri

Şirketimizin siz değerli müşterilerine sunmaktan kıvanç duyduğu ürünlerden ilki SUN SDR 333'tü. SUN SDR 333 küresel molekül yapıya sahip tuğla kırmızısı renk tonunda sentetik demir-oksit pigmentidir. SUN SDR 333'ü boyama gücü ve dış etkenlere karşı mukavemeti ile mükemmel sonuçlar alıp imalatlarınızda tiryakisi olacağınız SUN SDR 333'ün üretiminde boya faktörünü problem olmaktan çıkarıp sizin ve ürünlerinizin pazarladığınız müşterileriniz için memnuniyet kaynağı olacaktır.

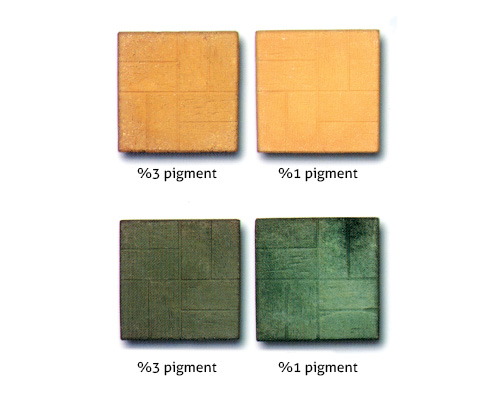

SUN SDR 66 ve SUN SDR 08'de SUN SDR 333 gibi başarınızı arttıracak olan pigmentlerdir. Şirketimizin siz değerli müşterilerine sunmaktan kıvanç duyduğu ürünlerden ikincisi SUN SDY 412'dir. SUN SDY 412 limon sarısı renk tonunda sentetik demir oksit pigmentidir. SUN SDY 412 çimentolu imalat sektöründe kısa zamanda kendini kabul ettirecek kalitesiyle siz müşterilerimizin çok beğeneceği bir üründür. Siz değerli müşterilerimizin kullanmaktan çok memnun olacağı bir kalite örneği de SUN SDB 140'tır. SUN SDB 140 gerçek bir siyah renk kaynağıdır. Boyama gücü üstünlüğü tartışılmaz derecede olup, renk solması diye bir kavram sözcüklerden çıkaran bir pigmenttir.

Sizin için hazırlanan, çalışmalarınız da kullanmaktan keyif duyacağınız diğer bir pigmentimizde SUN SDK 911 ve SDO 611'dir. SUN SDK 911 kahverengi tonuna sahip, SDO 611 turuncu renk tonuna sahip bu mükemmel ürünler ile dilediğiniz üretimleri zevkle ve güvenle yapabilirsiniz. Yeşillerin en güzelini istiyorsanız SUN SCG 228'i istiyorsunuz demektir. Beton üretiminde kullanabileceğiniz en güzel yeşili sizlere sunmak bizim için ayrı bir övünç kaynağı, sizler için ise bambaşka heyecanlar olacaktır.

Sun İnorganik Pigmentleri Nerelerde Kullanılır

SUN Demir Oksit pigmentleri aşagıdaki üretim alanlarında başarıyla kullanılır:

- Çimento kullanılan beton parke, karo, yer döşemesi, duvar kaplaması, beton kiremitler vb.

- Sentetik boya üretiminde

- Lastik üretiminde

- Matbaa mürekkebi üretiminde

- Cam üretiminde

- Seramik üretiminde

- İnorganik yapıya sahip diğer üretimlerde

Sun İnorganik Pigmentleri Nasıl Kullanılır

SUN inorganik pigmentleri kullanımında en iyi sonucu alabilmek için aşağıdaki hususlara dikkat etmeniz tarafımızdan tavsiye edilir. Ölçü olarak verilen oranlar çimento miktarına göre;

- SUN inorganik pigmentleri kullanımında en iyi sonuç beyaz çimento ve açık renk agrega ile elde edilir. Bu şartlardaki üretimde minimum %0.5 ve maksimum %2.5 oranında kullanılmalıdır.

- Siyah çimento ve açık renk agrega kullanımında SUN inorganik pigmentlerin oranı minimum %1 maksimum %3 olması istediğiniz renk tonuna ulaşmanızı sağlayacaktır.

- SUN inorganik pigmentlerinin maksimum kullanım oranı %5’tir. Bu orandan sonra boyamada herhangi bir artış olmamaktadır. Bu nedenle daha fazla kullanım sadece israf ve maliyet artışına sebep olacaktır.

English

English Български

Български Deutsch

Deutsch Français

Français Русский

Русский العربية

العربية